Grundlagen Horizontalbohren

Geschichte des Horizontal Directional Drilling (HDD)

Das gesteuerte Horizontalbohrverfahren (HDD) wurde in den USA entwickelt und revolutionierte in seiner Anfangszeit insbesondere die Querung von größeren Flüssen mit Versorgungsleitungen aller Art.

Als Geburtsstunde des Horizontal Directional Drilling im heutigen Sinne gilt die knapp 600m lange Unterquerung des Flusses Pajaro in der Nähe des Ortes Watsonville, Kalifornien, mit einer Gashochdruckleitung DN 100 aus Stahl im Jahre 1972. Geplant und erfolgreich ausgeführt wurde das Projekt von Martin Cherrington und der von ihm 1965 gegründeten Firma Titan Contractors.

Wesentliche Merkmale dieser für den Pipelinebau völlig neuartigen Technik wurden aus der Tiefbohrtechnik auf Erdöl & Erdgas übernommen und für die speziellen Erfordernisse des gesteuerten Bohrens im oberflächennahen Bereich weiterentwickelt.

Zwischen 1972 und 1979 war der Einsatz dieser Technik auf relativ kurze Kreuzungslängen limitiert, insgesamt wurden in dieser Zeit nur 36 Bohrungen ausgeführt - alle in den USA.

Seit 1979 erfolgte eine rasante Weiterentwicklung der gesteuerten Horizontalbohrtechnik, einhergehend mit nahezu weltweitem Einsatz auf Spezialprojekten im Pipelinebau.

In Europa wurden Projekte im Horizontal Directional Drilling Verfahren erstmals zu Beginn der achtziger Jahre erfolgreich ausgeführt.

Mit den heute auf dem Markt befindlichen Großbohranlagen sind bereits Kreuzungslängen von mehr als 2000m erfolgreich realisiert worden. Die sich ständig weiterentwickelnde Bohrtechnik ermöglicht das grabenlose Verlegen von Rohren bis zu einem Durchmesser von etwa 56" (DN 1400) in nahezu allen Bodenformationen.

Technik des Horizontal Directional Drilling (HDD)

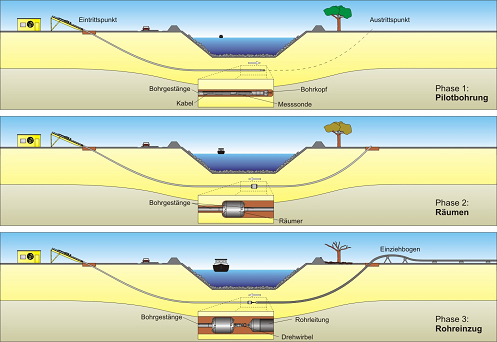

Der standardmäßige Ablauf einer gesteuerten Horizontalbohrung lässt sich in drei Hauptarbeitsschritte unterteilen:

- Pilotbohrung

- Aufweitbohrung

- Einziehvorgang

Pilotbohrung

Die Pilotbohrung erfolgt entlang einer zwei- oder dreidimensional gekrümmten Soll-Bohrlinie zwischen einem Eintrittspunkt (vor dem Bohrgerät) und einem Austrittspunkt auf der gegenüberliegenden Seite des zu unterquerenden Hindernisses.

Das Lösen des anstehenden Bodens erfolgt durch einen am vorderen Ende des Bohrstranges befindlichen Bohrkopf. Je nach Bodenart wird entweder ein Düsenmeißel (Jet-Bit) für vornehmlich hydraulische Lösearbeit oder ein Gesteinsmeißel mit Bohrlochsohlenmotor (rock-bit mit mud-motor) für kombiniert hydraulisch-mechanische oder vollständig mechanische Lösearbeit eingesetzt.

Steuerung

Die Steuerung der Pilotbohrung entlang der vorberechneten Soll-Achse erfolgt entweder durch eine asymmetrische Gestaltung des Bohrkopfes oder durch Einsatz eines leicht abgewinkelten Bohrstangenelementes hinter dem Bohrkopf. Bei einem Vorschub ohne Rotation bestimmt die momentane Richtung des Winkelstücks oder der Steuerfläche (Abschrägung) den weiteren Verlauf der Bohrung, bei gleichzeitiger Rotation des Bohrstranges neutralisieren sich die konstruktiven Asymmetrien und die Bohrrichtung verläuft geradlinig.

Ortung

Um mit dem Bohrwerkzeug einer vorgegebenen SOLL-Achse folgen zu können, ist es erforderlich, jederzeit die genaue Position des Bohrkopfes im Untergrund zu kennen. Hierzu sind besondere Messsonden im Bohrstrang hinter dem Bohrkopf installiert. Je nach Anwendungsbereich und eingesetzter Technik erfolgt die Übertragung der Positionsdaten drahtlos zu einem an der Erdoberfläche oberhalb des Bohrkopfes befindlichen Empfänger (Walk Over Systeme) oder über ein im Bohrstrang verlaufendes Kabel (Down Hole Systeme) zu den obertägigen Anzeige- und Datenverarbeitungseinrichtungen.

Aufweitbohrung

Der zweite Arbeitsschritt bei der Durchführung einer gesteuerten Horizontalbohrung ist das Aufweiten der Pilotbohrung (Reaming) auf einen größeren Durchmesser. Dazu wird an den noch im Bohrloch befindlichen Bohrstrang an der Austrittsseite der Bohrung ein an die jeweiligen Bodenverhältnisse angepasstes Bohrwerkzeug (Räumer oder Reamer) montiert.

Der kraftschlüssig mit dem Bohrstrang verbundenen Räumer wird drehend durch den Boden zur Bohranlage gezogen und weitet dabei aufgrund seines größeren Außendurchmessers das Bohrloch auf den neuen Durchmesser auf.

Für jede an der Bohranlage abgebaute Bohrstange wird am Austrittspunkt direkt eine neue Bohrstange nachgesetzt. Dadurch befindet sich zu jeder Zeit ein kompletter Bohrstrang im Bohrloch, unabhängig von der Position des Räumers.

Mit dem Zutagetreten des Räumers an der Bohranlage ist der erste Aufweitschritt abgeschlossen. Je nach Durchmesser der einzuziehenden Rohrleitung folgen nun weitere Aufweitschritte mit größeren Räumern bis der erforderliche Enddurchmesser des Bohrkanals erreicht ist. Im Normalfall wird der Bohrlochdurchmesser etwa um den Faktor 1,3 bis 1,5 größer als der Durchmesser des einzuziehenden Rohres gewählt.

Der während dieses Arbeitsschrittes gelöste Boden wird mit Hilfe der ständig durch den Bohrstrang zum Bohrwerkzeug gepumpten Bohrspülung beim Rückfluss im Ringraum zwischen Bohrgestänge und Bohrlochwand nach übertage gefördert.

Die Stabilität des unverrohrten Bohrkanals wird im Wesentlichen durch den auf die Bohrlochwand wirkenden hydrostatischen Druck der Bohrflüssigkeit gewährleistet.

Einziehvorgang

Als letzter Arbeitsschritt bei der Durchführung einer steuerbaren Horizontalbohrung wird das auf der Austrittsseite der Horizontalbohrung vorbereitete Produktenrohr in das fertig aufgeweitete Bohrloch eingezogen (Pull-back).

Um einen beschädigungsfreien und möglichst reibungsarmen Einzug der Rohrleitung zu gewährleisten, wird das Rohr in der Regel auf Rollenlager gelegt und über einen Oberbogen in die erforderliche Richtung zum Eintritt in den Bohrkanal gebracht.

Die Verbindung des Bohrstranges mit dem einzuziehenden Produktenrohr erfolgt über ein Drehgelenk (Swivel)

Zum Einziehen des Rohrstranges in das vorbereitete Bohrloch wird der Bohrstrang drehend zur Bohranlage zurückgezogen und dort Stange für Stange ausgebaut. Durch den zwischengeschalteten Drehwirbel wird verhindert, dass die Drehungen des Bohrstranges auf das Produktenrohr übertragen werden.

Anwendungsgebiete

Die mit Hilfe des gesteuerten Horizontalbohrverfahrens installierten Produktenleitungen dienen u.a. dem Transport von

- Rohöl

- Erdgas

- Produkten der Petrochemie

- Raffinerieprodukten

- Wasser

- Abwasser

- Fernwärme

Häufig werden auch Schutzrohre für die Verlegung von Energiekabeln oder Lichtwellenleitern verlegt.

Gesteuerte Horizontalbohrungen sind heutzutage mit wenigen Einschränkungen in allen Bodenarten möglich, auch im Festgestein.

Längst nicht mehr alle Horizontalbohrungen folgen heute komplett dem oben beschriebenen 3 Phasen Prinzip und nicht in allen Fällen dient der Einsatz der gesteuerten Horizontalbohrtechnik dem Unterqueren von Hindernissen. Die sich ständig vervollkommnende Technik ermöglicht eine Vielzahl von an die jeweiligen Anforderungen eines grabenlosen Rohrleitungsbauprojektes angepassten Modifikationen.

Wichtige Anwendungsgebiete sind die Querungen von:

- Flüssen und Gewässern

- Straßen aller Art

- Bahnstrecken

- Start- und Landebahnen

- Biotopen

- unzugänglichem Gelände

- schützenswerten Oberflächen

Daneben gibt es u. a. folgende Spezialanwendungen:

- Horizontalfilterbrunnen zur Trinkwassergewinnung

- Drainagen, Bewässerungen

- Felsbohrungen

- Sanierungen im Deponie- und Kontaminationsbereich

- on shore - off shore Verbindungen im Küstenbereich

- unterirdische Verlegung von Kabeln und Rohrleitungen im off shore -Bereich

- Auslaufleitungen